隨著第四次工業革命的浪潮席卷全球,智能制造正在成為制造業轉型升級的關鍵路徑。數字化工廠規劃與人工智能應用軟件開發,作為這一轉型的核心驅動力,正逐步改變傳統生產模式,推動制造業向更高效、更靈活、更智能的方向發展。

一、數字化工廠規劃:智能制造的基礎藍圖

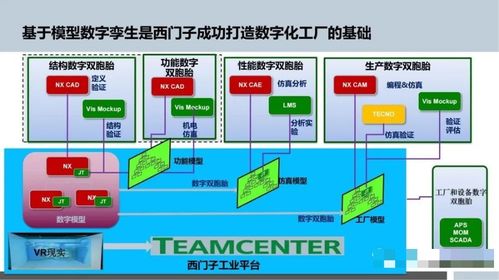

數字化工廠規劃是指利用數字孿生、物聯網(IoT)、大數據分析等技術,在虛擬環境中構建與實際工廠完全對應的模型。其核心在于對生產流程、設備布局、人員分配及物流系統進行全面模擬和優化,從而在實際建設前預見潛在問題,并實現資源的最佳配置。

具體來說,數字化工廠規劃包括以下幾個關鍵步驟:

- 數據采集與集成:通過傳感器和IoT設備實時收集設備狀態、生產效率及環境數據,構建統一的數據平臺。

- 虛擬建模與仿真:基于CAD、BIM等工具創建工廠三維模型,并利用仿真軟件測試不同生產場景,優化產線布局和調度策略。

- 過程優化與預測:運用大數據分析預測設備故障、物料需求及生產瓶頸,實現預防性維護和動態調度。

- 系統集成與協同:確保ERP、MES、SCADA等系統無縫對接,實現信息流與物流的實時同步。

二、人工智能應用軟件開發:智能決策的核心引擎

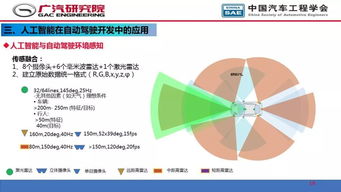

在數字化工廠的基礎上,人工智能應用軟件的開發進一步賦能智能制造,實現從自動化到智能化的跨越。這些軟件利用機器學習、計算機視覺、自然語言處理等AI技術,提升生產效率和決策水平。

典型的人工智能應用包括:

- 智能質量控制:通過計算機視覺系統實時檢測產品缺陷,結合機器學習模型不斷優化檢測算法,降低誤判率。

- 預測性維護系統:基于設備運行數據,利用深度學習模型預測潛在故障,提前安排維護,減少停機時間。

- 自適應調度與優化:運用強化學習算法動態調整生產計劃,適應訂單變化、資源波動等不確定因素。

- 人機協作界面:開發自然語言交互系統,使操作人員能夠通過語音或文本指令控制設備,提升操作便捷性。

三、數字化工廠與AI軟件的深度融合:實現智能制造閉環

數字化工廠規劃為AI應用提供了數據基礎和運行環境,而AI軟件則通過智能分析反哺工廠優化,形成“感知-分析-決策-執行”的閉環。例如,在汽車制造行業,數字化工廠模型可以模擬裝配線的運作,AI調度軟件則根據實時訂單數據動態調整生產節奏;在電子行業,AI視覺檢測系統與數字化質量監控平臺結合,實現全流程質量追溯。

四、挑戰與未來展望

盡管智能制造前景廣闊,企業仍面臨數據安全、系統集成復雜性及人才短缺等挑戰。隨著5G、邊緣計算和量子計算等技術的發展,數字化工廠將更加協同與自適應,而AI軟件將向通用人工智能(AGI)方向演進,實現更高級的自主決策。

數字化工廠規劃與人工智能應用軟件開發是智能制造不可或缺的雙翼。通過科學規劃與智能軟件的有機結合,制造業將迎來效率、質量與靈活性的全面提升,最終實現可持續的工業4.0愿景。